Facendo seguito al mio precedente articolo sui packaging ecosostenibili, voglio presentarvi una soluzione innovativa particolarmente interessante sotto il profilo dell’ecosostenibilità rispetto al confezionamento di farmaci in pastiglie: i blister 100% riciclabili.

Premessa

Il principale punto di debolezza rispetto all’ecosostenibilità delle confezioni in astuccio per farmaci in pastiglia sta nel fatto che il blister contenente il farmaco è composto da due materiali non separabili: la plastica del termoformato e la lamina metallica del film di sigillatura, che vengono così smaltiti come rifiuti indifferenziati.

Esistono e sono utilizzate dalle aziende anche altre tipologie di contenitori che ovviano a questo problema, come ad esempio flaconi totalmente in plastica, boccette in vetro con tappo in plastica o metallo, tubi totalmente in plastica o metallo e blister totalmente in alluminio; tuttavia queste tipologie di confezioni possono risultare onerose sia rispetto il loro acquisto sia rispetto la velocità di confezionamento in linea o addirittura deboli sotto il profilo della conservazione del prodotto quando in uso.

Quanto sopra indicato ci porta a ricercare la possibilità di utilizzare blister realizzati con materiali monoprodotto 100% riciclabili, dai costi delle materie prime contenuti, di facile approvvigionamento e che si possono adattare subito a linee di produzione già esistenti.

I blister realizzati completamente in PET o PP 100% riciclabili

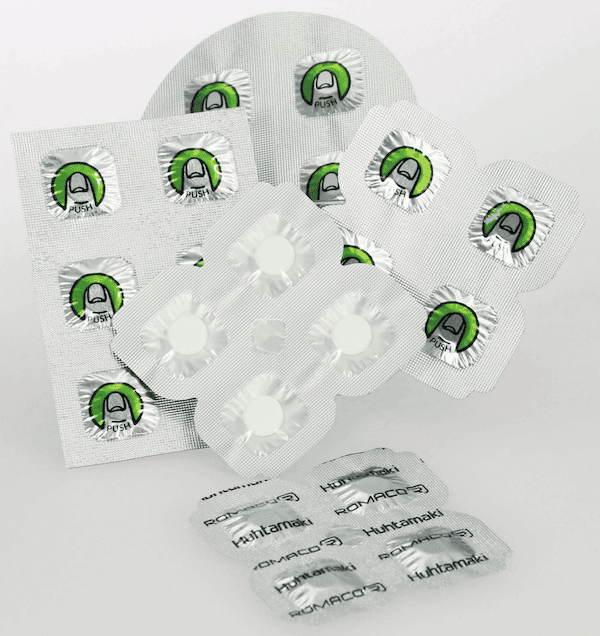

Dal 2022 sono presenti sul mercato alcune soluzioni industriali di blister 100% riciclabili , con termoformato e pellicola di sigillatura realizzati totalmente in PET (Polietilene Tereftalato) oppure in PP (Polipropilene), quindi mono materiale, che rientrano così nel circuito del riciclo. Un esempio concreto viene offerto dalla proficua collaborazione tra Huhtamaki e Klöckner Pentaplast, due grandi aziende specializzate nel settore degli imballaggi e particolarmente attente alle soluzioni sostenibili, che hanno realizzato il coperchio Push Tab® , che si abbina perfettamente alle pellicole rigide inferiori kpNext™ R1 o kpNext™ RM1, il tutto in PET.

Questa soluzione, oltre rendere i blister così realizzati 100% riciclabili, è in grado di soddisfare tutte le esigenze di sicurezza e protezione legate al mondo dei prodotti nutraceutici. Klöckner Pentaplast ha poi realizzato le pellicole di formatura in PP kpNext™RB5 che accoppiate ai film di sigillatura di Etimex, anche queste in PP, rendendo i blister così fatti dei packaging ecosostenibili in grado di soddisfare anche le più rigorose esigenze di sicurezza e protezione richieste dal mondo dei medicinali.

Packaging ecosostenibili:

i vantaggi offerti dai blister realizzati con pellicole rigide e di saldatura in PET o PP

In generale esistono diversi vantaggi nell’utilizzo di queste tipologie di blister rispetto ai più tradizionali realizzati in accoppiato PVC- Alluminio. Tra questi i principali sono:

- Soddisfano gli obiettivi comuni di sostenibilità per sostituire il PVC

- Sono privi di ingredienti rischiosi come vinili e alogeni

- Sono certificati per essere riciclati nel flusso di riciclo RIC 1 (PET) o nel flusso di riciclo RIC 5 (PP)

- Per i film realizzati in PET si ottempera al principio di circolarità con minimo del 30% fino ad un massimo dell’80% di materiale proveniente da fonti certificate come materiale rinnovabile e sono a loro volta riciclabili post-uso

- Hanno una ridotta impronta di CO2

- Sono soluzioni plug & play, facili da adattare alle linee di produzione esistenti, garantendo così una transizione verso gli obbiettivi di packaging ecosostenibile senza la necessità di costosi aggiornamenti delle linee stesse e/o riduzione dell’ efficienza di produzione delle stesse

- Offrono caratteristiche equivalenti o superiori di protezione rispetto ai prodotti confezionati con pellicole tradizionali. In particolare, ad esempio la pellicola rigida kpNext™RB5 è particolarmente adatta ai rigorosi standard di proprietà di barriera e resistenza chimica richiesti dai farmaci

- I costi di produzione sono equivalenti o addirittura migliori rispetto a quelli dei materiali tradizionali

- C’è la possibilità di stampare sia il materiale del fondo che quello del coperchio

- Offrono una trasparenza ottica molto elevata che aiuta ad esaltare il visual del farmaco stesso

- Garantiscono alta capacità di termoformatura e resistenza.

Il contributo delle aziende produttrici di blisteratrici

Oltre ai produttori di materiali sopra indicati, ci sono anche aziende produttrici di blisteratrici che si sono attivate per ottimizzare o per perfezionare anche i macchinari per il confezionamento industriale dei blister ecosostenibili 100% riciclabili sia sotto il profilo dell’efficienza di linea sia sotto quello della finitura. È il caso della Romaco che, ad esempio, in collaborazione con Huhtamaki, ha perfezionato il confezionamento di blister realizzati solo in fogli di laminati Push Tab® ottenendo:

- Minore consumo di materiale di confezionamento rispetto ai blister tradizionali

- Un foglio Push Tab® è più sottile del foglio tradizionale e che pesa meno del foglio blister classico

- Risparmio sui costi fino al 60%

- Possibilità di goffratura, inserimento loghi sagomati e testo braille

- Apertura facilitata

Immagini dal sito Romaco e Huhtamaky

Conclusioni

Ancora una volta abbiamo visto come sia possibile migliorare concretamente l’aspetto dei packaging ecosostenibili anche in una categoria di prodotti sicuramente complessa e delicata come quella dei prodotti farmaceutici. Si tratta di soluzioni non banali, ma sicuramente applicabili sia sotto il profilo tecnico sia sotto quello economico, con tempistiche contenute e che sono tuttavia in grado di portare in dote un concreto beneficio a tutela dell’ambiente.

Il tema dell’ecosostenibilità dei packaging è ampio, strategico per il futuro del pianeta e ricco di spunti interessanti che meritano di essere approfonditi. Tornerò quindi a parlarvi di materiali, soluzioni tecniche e ottimizzazioni produttive in articoli specificamente dedicati a questi argomenti.